Оборудование для ДСП 10000 куб.м. в год, размерами 2440х1220

ДСП изготавливается с помощью горячего прессования крупнодисперсной стружки. Стружка получается из неделовой древесины, отходов деревообработки (любых пород) и введения синтетической термореактивной смолы (клея), а также других добавок для придания качеств плите.

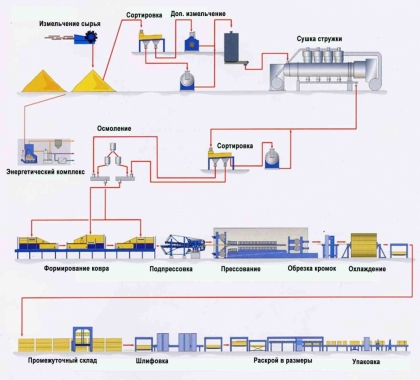

Сначала происходит переработка (измельчение) сырья. Объём круглой древесины сокращается за счет использования вторичной древесины, опилки, щепы. Все виды сырья идут в производство ДСП одновременно или в смешанных видах.

Стружку сортируют, очищают и сушат. Затем её смолят и из просмоленной стружки формируется ковёр, в результате прессования которого получается плита. Затем плиты кромкуются (обрезаются края) и подвергаются конечной обработки - шлифованию, нанесению покрытий и другим.

- Переработка сырья

- Сушка

- Осмоление

- Формирование ковра

- Формирование наружных и внутренних слоев смешанным потоком стружки

- Подпрессовка

- Прессование

- Обрезка кромок

- Охлаждение

- Шлифование

- Разрезка по размеру

- Ламинирование

- Складирование/упаковка

Шлифование, нанесение покрытий и другие формы конечной обработки значительно повышают конечную стоимость плит.

ДСП изготавливается из малого диаметра дерева, ветви, древесных отходов и не древесных растительных остатков. Готовые листы могут быть использованы для производства мебели, строительства.

1. Участок подготовки

Сырье с помощью дробилки, измельчается в щепу и транспортируются в бункера для щепы, затем подаётся на дробилку и измельчается до более мелкой фракции хлопьев.

2. Сушка и просеивание

Хлопья, подаваемые из бункера для хранения хлопьев транспортируются в барабанную сушилку. В барабанной сушилке, происходит просеивание фракции. Подходящая фракция, подаётся на линию для смазывания клеем. Неподходящая фракция, возвращается автоматически на повторное дробление.

3. Клей

После сушки и просеивания, происходит смешивания хлопьев с клеем.

4. Формирование и горячее прессование

Равномерное формирование происходит на конвейере. На конвейере, происходит удаление железной стружке, формирование. Далее по конвейеру, сырьё подается на пресс для горячего прессования. После прессования, сырьё с помощью транспортёров подаётся на охлаждение.

5. Охлаждение и распил на необходимые размеры

После охлаждения с помощью специальных кулеров охладителей, плита подаётся на распиловочный станок. После распиловки под необходимые размеры, готовая плита подаётся на гидравлический подъёмник.

6. Шлифование

Готовая плита отшлифовывается, проверяется и складируется для дальнейшей реализации.

7. Ламинирование

В случае необходимости ламинирования, готовая отшлифованная плита подаётся на горячий пресс для ламинирования.

- В комплектацию включена вентиляция и все транспортёры, электрооборудование без кабелей питания.

- Персонал 20 человек в смену

- Площадь без учёта складов для сырья и продукции: 1200 кв. метров

- Площадь без учёта складов для сырья и продукции: 4000 кв. метров

- Моторесурс рассчитан на 15 лет при эксплуатации 23 часа в сутки.

- Гарантия 1 год

- Поставка в течение 4 месяцев, монтаж и наладка в течении 5 месяцев.

- Отгрузка ритмичная по мере готовности оборудования.

- Разработка индивидуального проекта

- Возможна комплектация без участков переработки древесины и ламинации.

- В производстве применяется клей UF

- Для покрытия ЛДСП, применяется меламин. Стоимость в РФ 120-450 рублей размером 1220х2440мм.

- Общая мощность около 600 кВт

|

Наименование |

Модель |

Кол-во |

Основные технические характеристики |

Примечания |

|

Секция изготовления щепок |

||||

|

Ленточный транспортер |

SPY110 |

1 |

Мощность: 2.2 кВт |

|

|

Измельчитель (строгальная машина) |

BX216 |

2 |

Мощность: 22 кВт Производительность: 20 м3/ч |

|

|

Бункер для хранения щепок |

|

2 |

50 м3 |

Подготавливается покупателем |

|

Секция просеивания |

||||

|

Роторное сито |

|

1 |

Мощность: 4 кВт |

|

|

Секция сушки |

||||

|

Ленточный транспортер |

SPY112 |

1 |

Мощность: 5.5 кВт; В=500 |

|

|

Барабанная сушилка |

|

1 |

Мощность: 30 кВт |

|

|

Секция формовки |

||||

|

Механический формовщик плиты |

BF3612 Ширина формовки: 1850 мм |

1 |

Мощность: 32 кВт |

|

|

Ленточный транспортер |

|

1 |

Мощность: 2.2 кВт; В=500 |

|

|

Клеесмесительная машина кольцевого типа |

BS3 |

2 |

Мощность: 22 кВт Производительность: 3000 кг/ч |

|

|

Секция горячего прессования |

||||

|

Комплектующие паллеты |

1220*2440 |

30 |

|

|

|

Система возврата паллетов |

|

1 |

|

|

|

Система вентиляции |

|

1 |

|

|

|

Толщиномер |

17.2 мм. |

1 |

|

|

|

Этажерка для подачи сырья (плит) (многоуровневая) |

|

1 |

Мощность: 9 кВт; |

Комплектуется вместе с горячим прессом |

|

Многоэтажный горячий пресс |

10 плит |

1 |

Мощность: 56 кВт |

|

|

Этажерка для выгрузки сырья (плит) |

|

1 |

Мощность: 9 кВт; |

Комплектуется вместе с горячим прессом |

|

Секция обработки кромки |

||||

|

Станок для продольной и поперечной обработки (отпила) кромки |

QB-2 |

1 |

Мощность: 30 кВт |

|

|

Устройство для переворачивания плит |

Размеры: 2040*1800*1965 |

1 |

Мощность: 1.5 кВт |

|

|

Подъемный стол |

Размеры плиты: 1220*2440 Высота: 1400 мм |

1 |

Мощность: 3 кВт |

|

|

Котёл маслонагревателя на газе |

Объем теплоснабжения: 1000000 ккал/час Горизонтального типа Итальянская газовая установка |

2 |

Мощность: 1000000 ккал |

|

|

Линия для ламинирования |

||||

|

Линия для ламинирования |

|

1 |

1200 тонный горячий пресс для ламинирования меламином Мощность двигателя: 37 кВт |

|

Примечание:

1. Сроки доставки: 70 рабочих дней после получения заводом 30% от всей суммы платежа за товар.

2. Условия платежа: 30% от общей суммы оплачиваются авансом путем T/T, 50% от общей суммы оплачиваются путем Т/Т перед отправкой товара с завода, 20% перед отправкой в РФ.

3. Установка: По требованию покупателя направляется инженер для руководства установкой машины и проведения пробного запуска. При этом покупатель должен подготовить необходимые материалы. Фактические расходы на инженера, а именно: проживание, проезд туда/обратно, страхование, плату за услуги должен нести покупатель. Расходы на инженера составляют 50 долл. США в день в течение 40 дней. По окончанию 40 дней плата за услуги инженера составит 80 долл. США в день.

4. Гарантия: с завода отправляется 100% новая продукция. Продавец гарантирует качество машин в течение одного года с момента пробного запуска, но не более тринадцати месяцев со дня доставки машин в порт. Если в течение первого года обнаруживаются дефекты качества каких-либо частей (исключая легко повреждающиеся детали), продавец производит их бесплатную замену. По истечению одного года, части могут быть заменены на выгодной платежной основе.