Сушилки шпона

Сушильное оборудование для шпона.

Сушильное оборудование для шпона можно классифицировать по следующим признакам:

• по способу передачи тепла: конвективные, контактные, радиационные и комбинированные сушилки;

• по типу циркуляции агента сушки: с продольной, с поперечной циркуляцией и с сопловым дутьем;

• по способу обогрева: воздушные сушилки с обогревом паром или горячей водой и газовые сушилки с обогревом топочными газами;

• по месторасположению калориферов: между этажами сушилки или в верхней части сушилки;

• по типу высушиваемого материала: для сушки листов шпона или для сушки ленты шпона.

• по числу этажей: от 1 до 8;

• по методу работы: периодического или непрерывного действия.

Наиболее распространенными сегодня являются агрегаты комбинированной сушки, где основной тип теплопереноса - конвекционный с долей контактного нагрева. Это роликовые сушилки с паровым или газовым обогревом.

Если сравнивать сушилки с продольной и поперечной циркуляцией воздуха, то выявляется преимущество сушилки с поперечной циркуляцией воздуха. Обладая большей производительностью, меньшим расходом пара и электроэнергии, эта сушилка позволяет снизить себестоимость сушки шпона на 25—30%. Следует отметить, что наибольшее влияние на величину себестоимости сушки шпона оказывает расход пара и электроэнергии, так как в калькуляции себестоимости сушки шпона стоимость пара составляет около 70%, а стоимость электроэнергии — около 10 -:- 12%.

При сравнении различных типов сушильных устройств видно, что по производительности на первом месте находятся газовые роликовые сушилки, а на последнем — дыхательные прессы.

Себестоимость сушки 1 м3 шпона также не одинакова у различных типов сушилок: наиболее низкая она у газовых роликовых сушилок, наиболее высокая — у паровоздушных роликовых сушилок (с продольной циркуляцией воздуха).

Преимущества сушки шпона в леночной сушилке.

Для создания непрерывно-поточного производства на участке лущение — рубка шпона в последние годы стали применять сушилки, в которых сушка шпона производится в ленте. Это дает возможность снизить потери древесины на этом участке производства, имевшие место из-за колебаний величины припусков на ширину листов шпона, на 3 — 5 %. Но такие сушилки пригодны лишь для шпона небольшой толщины, имеющего достаточно высокую прочность при растяжении поперек волокон. Для сушки шпона из древесины хвойных пород этот тип сушилок оказался малопригодным. Ленточные сушилки занимают среднее положение как по производительности, так и по качеству сушки. Однако себестоимость сушки шпона в них сравнительно высока.

Продолжительность сушки березового шпона толщиной 0,65 — 2,2 мм в роликовых сушилках 3—15 мин. В ленточных сушилках применяют более мягкие режимы сушки: t = 60...120°С, φ = 15...25 %, скорость движения воздуха около 1 м/с. Продолжительность сушки шпона в них 20—90 мин.

Сушка шпона в ленте

Применяется в линии лущения, сушки, рубки и сортировки шпона. Применяются двух-трёх или четырехэтажные сетчатые (ленточные) сушилки для сушки шпона в ленте. Шпон транспортируется с помощью металлической сетки и передается с этажа на этаж. На нижнем этаже имеются камеры охлаждения. Металлические сетки опираются на ролики, между сетками расположены сопловые короба. Скорость движения ленты до 45 м/мин. Лента шпона имеет самостоятельный вход в каждый ярус и выход из него. В каждом ярусе можно создать свой режим сушки, что удобно для сушки хвойного шпона. Верхние и нижние ролики имеют канавки для прохода цепей, поддерживающих и направляющих шпон, что снижает его покоробленность. Средняя температура в сушилке 130оС.

Недостатками сетчатых сушилок являются значительное коробление шпона, так как отсутствует проглаживание шпона роликами, появление разрывов шпона при незначительной неравномерности скоростей по длине сушилки, так как шпон движется здесь в направлении поперек волокон. Кроме того, газовая сушилка может работать только на природном газе, ибо все остальные виды топлива загрязняют шпон. Сушилке свойственны определенные недостатки, к числу которых можно отнести невысокое качество сушки, выражающееся в короблении листов шпона, которое происходит вследствие того, что эти листы лежат на проволочных сетках свободно.

Контактные сушилки для шпона.

Дыхательные прессы являются сравнительно эффективными устройствами, обеспечивающими относительно низкую себестоимость сушки, что объясняется невысоким расходом пара и очень низким расходом электроэнергии. Однако если при характеристике учитывать качественную сторону сушки, то дыхательные прессы оказываются на самом последнем месте.

Дыхательный пресс

Распространены значительно меньше, чем сушилки других типов, хотя контактный способ нагрева является наиболее интенсивным. К таким сушилкам относится в первую очередь дыхательный пресс. Рабочим органом являются стальные плиты, внутри которых циркулирует пар или термальное масло. Плиты периодически сжимают листы шпона, находящиеся между ними. При контактном способе сушки шпона тепло передается листу шпона от горячих плит пресса. Листы шпона, заложенные между плитами пресса, периодически сжимаются плитами (период нагрева) и освобождаются (период выхода влаги). Для того чтобы обеспечить древесине возможность, по мере испарения из нее влаги, свободно усыхать, промежутки пресса периодически раскрываются, что предохраняет шпон от растрескивания. Этот способ используется при сушке шпона в сушильно-дыхательных прессах. Обслуживает пресс бригада, состоящая из 3—4 рабочих. Дыхательные прессы получили довольно широкое распространение на предприятиях ввиду более низкой их стоимости, чем, например, стоимость роликовых сушилок, небольшой занимаемой площади и простоте устройства. Однако низкое качество сушки (коробление листов, трещины и неравномерное распределение влаги по их площади) и тяжелые условия труда рабочих заставляют заменять их в настоящее время другими сушильными устройствами.

Недостаток данных сушилках небольшая производительность из-за трудоёмкости загрузки и выгрузки.

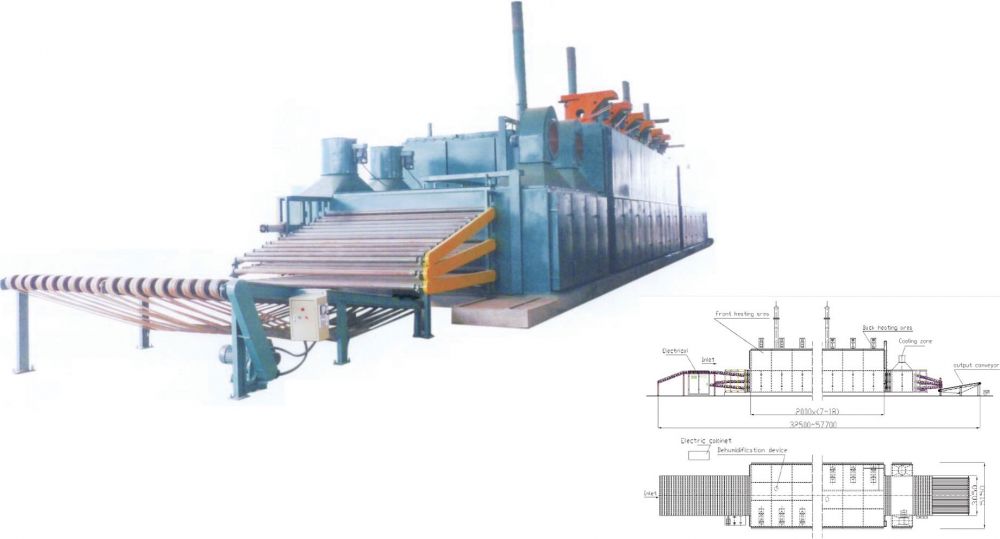

Роликовые сушилки.

Роликовые сушилки отличаются высокой производительностью, но по качеству сушки шпона в них, вследствие более жестких режимов, они несколько уступают ленточным, сушилкам.

Роликовые сушилки представляют собой камеры длиной (с загрузочным устройством) от 12 до 35 м для непрерывной сушки шпона. Листы шпона в камере передвигаются при помощи парных роликов (один из пары приводной, второй прижимной). Роликовая сушилка является представителем конвективно-контактных сушильных устройств непрерывного действия. Она представляет собой камеру, внутри которой располагаются по высоте четыре - пять двойных рядов роликов, предназначенных для перемещения через нее шпона. Агентом сушки, непрерывно циркулирующим внутри камеры, служит воздух или газо-воздушная смесь с определенной температурой. Температура воздуха на входном (сыром) конце сушилки 120 °С, на выходном (сухом) 135°С. Скорость циркуляции воздуха 1,7-2,5 м/с. Для облегчения загрузки и выгрузки шпона на входном и выходном концах сушилки устанавливают механизмы загрузки и выгрузки шпона. Сушилку с механизированной загрузкой обслуживают двое рабочих, находящихся со стороны ее загрузки.

В сушильных камерах с сопловым дутьем горячий воздух (или газовоздушная смесь) подается с двух сторон шпона через щели сопловых коробов, расположенных в промежутках между роликами. Струя воздуха набегает на шпон под углом 90° и растекается по его поверхности. Высокая скорость движения воздуха (10-14 м/с) оказывает определяющую роль в ускорении процесса сушки шпона. Продолжительность сушки сокращается в 1,6-2,5 раза. В зависимости от вида агента сушки и направления его движения по отношению к направлению движения шпона, проходящего через камеру, различают паровые роликовые сушилки с продольным противоточным направлением движения воздуха; паровые роликовые сушилки с поперечным направлением движения воздуха; газовые роликовые сушилки с продольным прямоточным направлением движения газо-воздушной смеси.

Продолжительность сушки шпона в роликовой сушилке зависит от большого количества различных факторов. К числу их в первую очередь следует отнести температуру агента сушки, относительную влажность воздуха (для паровых сушилок), скорость движения агента сушки, толщину шпона, породу древесины, начальную и конечную влажность шпона и т. д.

Газовые роликовые сушилки

Отличаются от паровых тем, что температура агента сушки в них составляет не 150 - 160С, а 250 -300С благодаря применению смеси топочных газов с воздухом. Для этого сушилки снабжаются топками, где сжигается твердое, жидкое или газовое топливо, а топочные газы в смеси с атмосферным воздухом непосредственно подаются в зону сушки. Поэтому в газовых сушилках отсутствуют калориферы и при том же каркасе становится возможным сделать вместо пяти восемь этажей. Расчеты показывают, что в газовых сушилках на процесс сушки расходуется 59% тепла от сжигаемого топлива (в паровых - только 32%). Кроме этого, газовые сушилки значительно проще по устройству и требуют меньше металла. Перевод на газовое топливо требует некоторых конструктивных изменений:

1. Приводные цепи роликов заменяют на втулочнороликовые с разрывной нагрузкой 50-80 кН.

2. Шариковые сепараторные подшипники роликов, работающие на смазке, заменяются на втулки из антифрикционного материала (например, АГ-1500), работающего без смазки при температурах до 400С.

3. Вместо вариатора ставится двигатель постоянного тока.

Достоинствами роликовых сушилок являются:

• сравнительно высокая производительность;

• высокое качество сушки шпона в смысле как сохранения формы листа, так и распределения влаги по его площади, что позволяет использовать эти устройства для сушки высококачественного шпона;

• простота устройства сушилок, особенно их кинематических связей;

• простота обслуживания.

К недостаткам роликовых сушилок относятся:

• сравнительно высокая стоимость, требующая значительных первоначальных затрат средств на организацию производства;

• необходимость иметь большую площадь для их установки (от 500 м2 и более на одну сушилку);

• трудность очистки внутренних калориферов от пыли и выпавших сучков;

• трудность очистки поверхности роликов от смолы (при использовании сушилки для сушки шпона хвойных пород древесины);

• необходимость создания специальных огнестойких помещений для газовых сушил.

• Частые выходы из строя роликов, требующие остановки работы сушилки и длительная замены, вышедшего из строя ролика